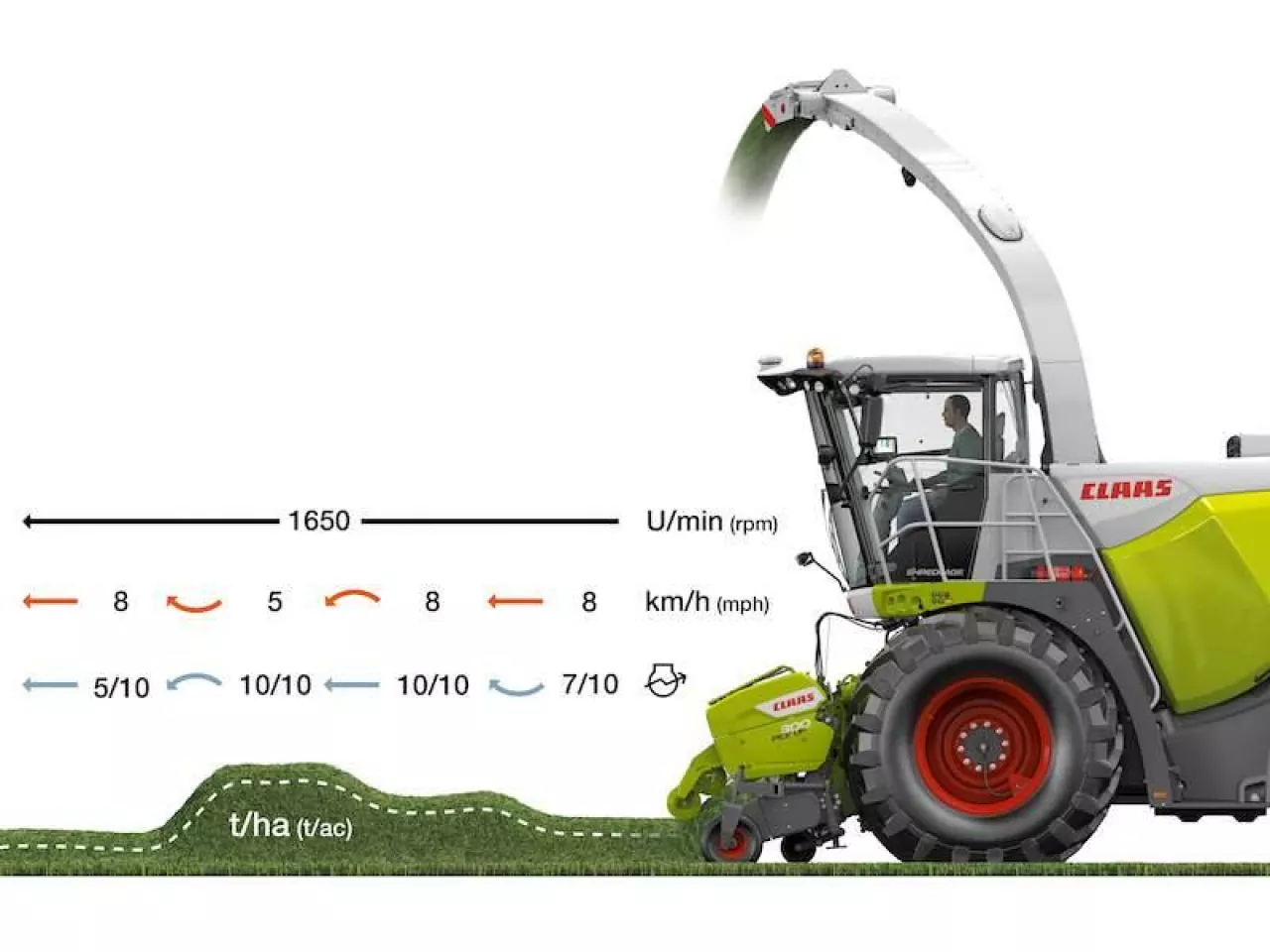

Zadaniem Cemos Auto Performance jest dopasowanie optymalnej charakterystyki silnika tj. mocy do aktualnego zapotrzebowania. W praktyce wygląda to w następujący sposób: operator sieczkarni uruchamia Cemos Auto Performance, wybiera prędkość obrotową silnika, prędkość zbioru i jedną z dziesięciu charakterystyk silnika. Układ automatycznie utrzymuje zadane obroty silnika. Jednak gdy w czasie zbioru okazuje się, że ilość zbieranego plonu jest zbyt niska a moc silnika zbyt wysoka przy stałej prędkości zbioru Cemos Auto Performance automatycznie uruchamia inną charakterystykę silnika z niższą mocą. Analogicznie dzieję się, gdy silnik generuje zbyt niską moc, wtedy u...